山东省陶瓷协会

淄博市陶瓷琉璃产业链推进办公室

淄博市传统产业发展中心

山东领瓷展览有限公司

结构-功能一体化是提升金刚石超硬工具加工性能的关键发展方向。增材制造技术突破了传统粉末冶金的构型限制,为复杂形状金刚石复合材料制品的精密成形提供了新途径。然而,金刚石与金属粘结剂之间显著的热物性差异(尤其是热膨胀系数),以及高体积含量金刚石的固有脆性,给增材制造带来了巨大挑战。该工艺固有的高冷却速率和温度梯度会诱发巨大残余应力,导致复合材料产生裂纹等缺陷。现有缓解策略(如优化工艺参数、引入第二相增韧或构建梯度热膨胀系数过渡层等)受限于热应变补偿的固有局限性,难以完全消除界面微裂纹。

针对这一难题,中南大学张伟教授课题组创新性地提出在金刚石颗粒表面预置W-Co复合镀覆层。该策略通过相变诱导膨胀、变形亚结构形成和晶粒细化的协同作用,有效缓解了界面残余应力,显著提升了激光增材制造金刚石复合材料的综合力学性能。相关研究成果以“Phase transformation induced expansion for residual stress relief in laser additive manufacturing metal matrix diamond composites”为题,发表于增材制造领域顶级期刊 Additive Manufacturing。

10.1016/j.addma.2025.104883

研究背景

近年来,增材制造(AM)技术已成为金属基复合材料(MMCs)加工的重要变革性手段。其中,激光粉末床熔融(LPBF)凭借其极高的加热/冷却速率(10⁶–10⁹ K/s)和近净成形能力,在制备几何复杂的金刚石增强复合材料部件方面展现出显著优势。然而,该技术面临一个关键瓶颈:LPBF过程中的快速热循环,叠加金刚石增强相与金属粘结剂之间超一个数量级的热膨胀系数(CTE)失配,导致界面产生巨大残余应力,严重破坏复合材料的界面完整性。这些残余应力不仅极易诱发微裂纹,降低力学性能,更可能引发服役过程中的早期失效,成为制约高性能金刚石复合材料发展的核心挑战。

尽管现有研究尝试通过优化工艺参数、引入韧性第二相或构建梯度CTE过渡层等策略缓解应力,但这些方法均受限于热应变补偿的固有局限性——其被动调节机制难以完全消除界面微裂纹。梯度过渡层虽可部分缓冲应力,但缓解程度有限;而软质相的引入往往以牺牲材料硬度和耐磨性为代价。本质上,传统方法未能解决由非平衡凝固与CTE失配共同导致的应力生成根源。

因此,开发一种主动调控残余应力的新机制,突破现有技术对热应变补偿的依赖,成为推动LPBF制备金刚石复合材料走向工程应用的理论与技术关键。这要求从根本上创新界面设计策略,实现对界面残余应力的主动抵消而非被动缓解。

创新点

1. 相变诱导膨胀的主动应力调控机制。首次提出基于HCP→FCC相变驱动体积膨胀(2.89%)的主动应力补偿策略。通过在金刚石表面构建W/Co双层功能涂层,利用钴层在 LPBF 热循环中的固态相变产生可控膨胀,直接抵消因CTE失配导致的热收缩残余应力,从根源上突破传统热应变补偿的被动局限。

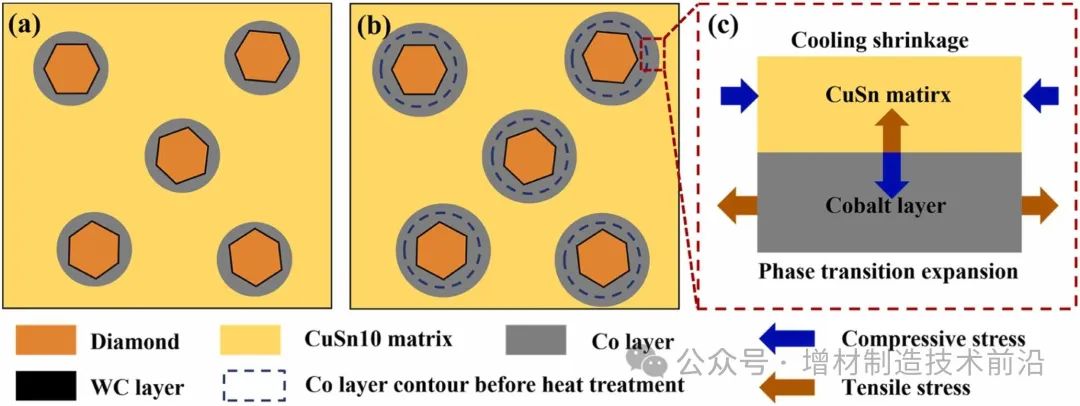

2. 多级界面协同强韧化效应。化学键合层:W中间层通过原位形成WC碳化物实现强界面结合,同步缓冲热冲击;相变增韧层:Co层相变诱发高密度变形孪晶与动态再结晶,协同提升界面塑性变形能力;细晶强化层:界面反应扩散形成纳米级 Co₃Sn₂析出相,通过钉扎效应细化基体晶粒,实现强-韧协同提升。

3. 普适性界面设计方案。基于 Co 与多组元金属的广谱相容性(Cu, Fe, Ni 等),W-Co 涂层可适配绝大多数金属粘结剂体系。该设计突破传统涂层对特定基体的依赖性,为 MMCs 的残余应力调控提供通用解决方案。

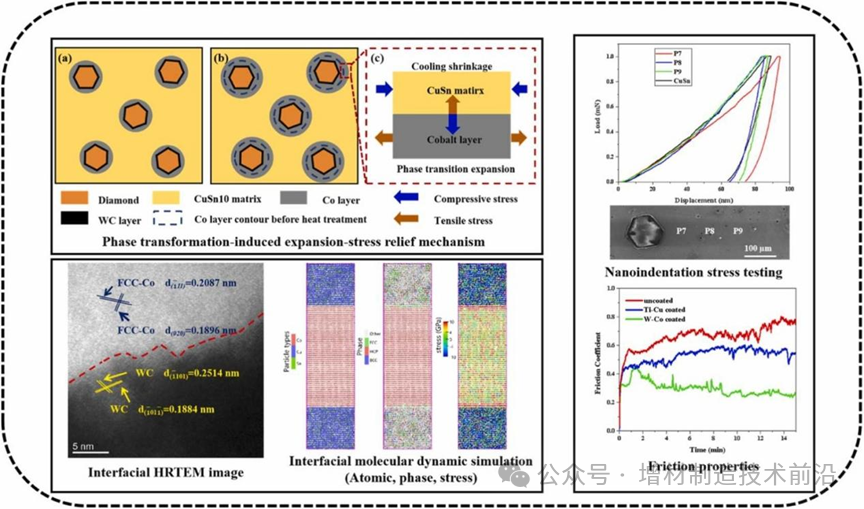

CuSn10/W-Co金刚石复合材料在相变前后的微观示意图 (a) 相变前; (b) 相变后; (c) 相变过程中界面力的示意图

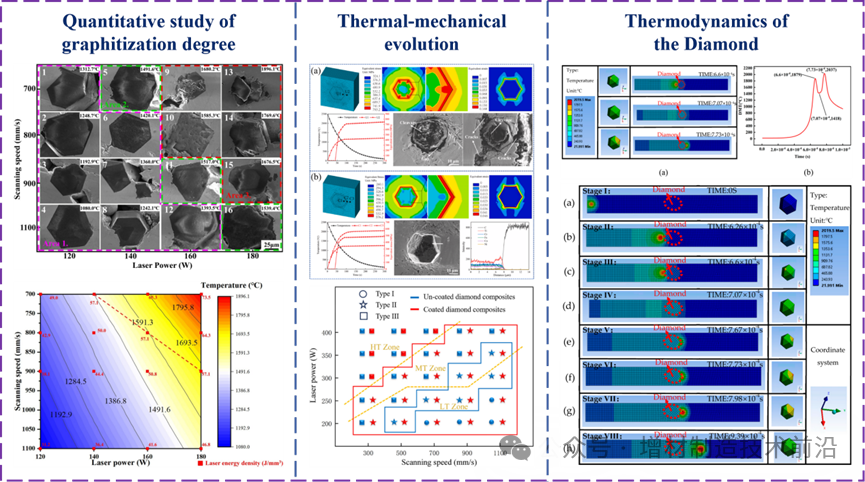

面对激光粉末床熔融(LPBF)技术在制备金属基金刚石复合材料过程中,异质界面所引发的大量残余应力问题,本团队提出了一种基于相变驱动的应力缓解策略:在金刚石颗粒表面构建 W/Co 双层涂层结构。通过实验、理论与数值分析,系统揭示了该结构在界面应力调控中的作用机制:内层W在熔融过程中原位转化为 WC,作为扩散阻挡抑制金刚石石墨化,外层Co在凝固过程中发生相变膨胀,可部分抵消冷却阶段产生的热收缩残余应力。与此同时,界面区域晶粒细化与变形亚结构的引入进一步优化了界面性能。结果显示,W-Co 涂层金刚石复合材料的弯曲强度达 159 MPa(较 Ti-Cu 涂层金刚石提升 90%),摩擦系数低至0.25,且循环磨损下无界面开裂。进一步采用分子动力学模拟,从原子尺度验证了所提出的“相变诱导膨胀-应力缓解”机制,揭示了涂层在微观界面结构调控中的本质作用。本研究建立了一种全新的基于相变膨胀补偿的残余应力调控范式,为金属基复合材料界面强化与抗裂性能提升提供了理论依据和技术路径,推动了金刚石复合材料在高应力增材制造场景中的应用发展。

课题组研究方向介绍

金刚石复合材料在极端服役环境(如超精密加工工具、高功率半导体热沉等)中具有不可替代性,但传统制造技术难以兼顾复杂构型成型与界面稳定性,导致材料性能断崖式衰减。课题组创新提出“材料-工艺-结构”三维协同的研究范式,通过激光增材制造(LAM)实现金刚石复合材料的数字化精准构筑。核心突破在于:首创梯度界面设计抑制高温石墨化,建立激光-金刚石相互作用的热损伤抑制模型,开发多尺度构型功能一体化成型策略,系统性解决“界面弱结合”“激光热损伤”“结构功能分离”三大技术瓶颈,为高端超硬工具制品的性能跃升提供新路径。

(1)界面设计与调控

针对FeCoCrNi高熵合金(HEA)与金刚石直接接触导致的石墨化问题,通过引入Mo、TiC/WC等强碳化物形成元素构筑扩散屏障。实验与HitDIC逆向计算表明,1000 °C-20 min条件下,Mo层可将Fe、Co、Ni在金刚石界面的扩散系数降低1-2个数量级,显著抑制石墨化(Mat. Des., 2022)。在此基础上,进一步设计WC/Co复合包覆层,WC内层与金刚石形成半共格碳化物界面提供化学锚定,Co外层与CuSn基体发生冶金互扩散,构建梯度热膨胀过渡,实现界面最大残余应力降低11.8 %(Diam. Relat. Mater., 2025)。其次,针对激光粉末床熔化(LPBF)过程中的瞬态高热-急冷耦合问题,提出“相变诱导膨胀”应力舒缓机制。在CuSn10基体中引入W/Co双镀层金刚石,利用Co层HCP→FCC相变产生的2.89 %体积膨胀,实时补偿热收缩,界面残余应力由1261 MPa降至113 MPa,弯曲强度提升90 %至159 MPa(Addit. Manuf., 2025)[3]。此外,通过调控HEA基体烧结温度(850-1000 °C)系统揭示了界面微结构演化规律:950 °C时,碳固溶强化+非晶碳+纳米有序碳复合结构协同作用,复合材料获得630 HV硬度、1310 MPa横向断裂强度及最优耐磨性;温度过高(1000 °C)则诱发Cr23C6/Cr7C3脆性碳化物及金刚石球化,性能急剧下降(Int. J. Refract. Met. Hard Mater., 2020)。

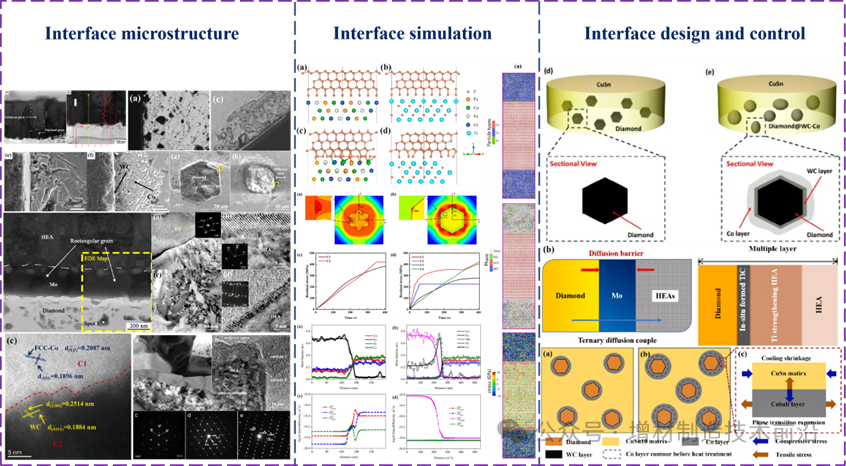

(2)激光熔凝行为与金刚石热防护

基于CuSn10-金刚石体系,建立了包含激光高斯热源、熔池流动与金刚石吸热耦合的瞬态温度场模型,首次揭示金刚石温度呈“双峰”演化特征,并精确给出1491.6 °C的石墨化阈值;据此构建了“工艺参数-温度-石墨化程度-磨损性能”定量关系,为无石墨化加工窗口的选择提供依据(Virtual Phys. Prototyping., 2022)[5]。进而,以FeCoCrNi高熵合金为基体,比较了未镀覆与Ti-Ni镀覆金刚石在PBF-LB过程中的热-力学行为差异。结果表明:TiC原位扩散阻挡使镀覆样品石墨化起始温度提高365 °C,显著抑制sp3→sp2相变;热-力耦合分析显示,TiC中间层将界面残余应力降低24–58%,避免了金刚石解理与基体开裂,使镀覆样品弯曲强度达913 MPa,磨损质量损失仅为0.67 mg(J. Mater. Res. Technol., 2024)[6]。此外,通过调控激光扫描路径偏移与金刚石粒径,实现了对金刚石温度峰值及双峰间距的主动控制,验证了Ti镀层低热导特性对熔池热流的屏蔽效应(Mater., 2023)[7]。上述工作为激光增材制造金刚石工具的热损伤抑制、界面强化及性能精准调控提供了理论模型与实验基础。

(3)激光增材构型与功能一体化

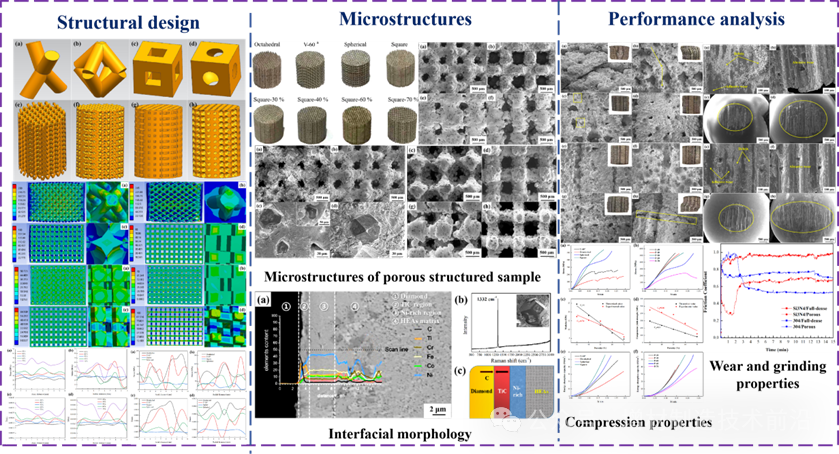

在解决传统全致密金刚石磨具排屑能力差、易堵塞等问题上,利用选择性激光熔化(SLM)技术制备了多孔结构金刚石磨具(Ceram. Int., 2022)[8]。经过对不同孔结构和孔隙率的研究,确定了50% 孔隙率的方形孔结构为最优,这得益于碳化物层与固溶强化层构成的多重界面体系所发挥的扩散阻挡与界面强化双重作用。

该结构应力分布均匀,力学性能优异,屈服强度达 430MPa,吸能为 56.4MJ/m³。同时,金刚石磨粒通过TiC扩散阻挡和Ni固溶强化实现了高保留性,突出高度达到 34.53μm。多孔样品在磨削性能上也明显优于全致密样品,展现出良好的应用前景,实现了结构构型与磨削功能的高效协同,为先进金刚石磨具的结构-功能一体化设计与制造提供了重要参考。